|

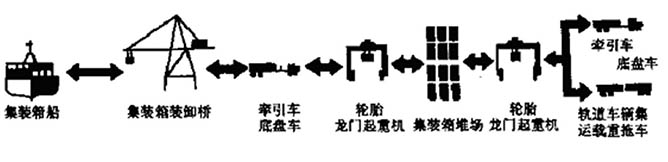

纵观世界各集装箱码头装卸工艺系统,采用跨运车系统的码头泊位较多,其次是门式起重机系统。而我国各集装箱码头,大多采用轮胎门式起重机系统。 在集装箱码头上由集装箱装卸桥和跨运车、轮胎式门式起重机、轨道式门式起重机、底盘车和叉车等水平搬运机械可组成不同的装卸工艺方案。 5.4.1 装卸桥-跨运车方案 这种工艺方案是码头前沿采用装卸桥,水平搬运及堆场作业时采用跨运车。在集装箱码头前沿,利用集装箱装卸桥进行集装箱船的装卸作业,从码头前沿到集装箱编排场 、集装箱堆场、货运站以及对底盘车进行换装等作业均由跨运车来完成。 集装箱场地采用跨运车,在世界集装箱码头场地工艺方案中约占40%,这是因为跨运车具有机动灵活、对位快、装卸效率高等优点,既可作水平搬运,又可作场地堆、拆 垛作业,一般可码2~3层集装箱,在搬运距离不长时,无须再配拖挂车。跨运车的主要缺点是:故障率比较高,一般达30%~40%,维修费用高,不能用于装卸铁路车辆。 该方案比较适合于年通过量在5万TEU的集装箱码头上使用。该方案如图5-17所示。

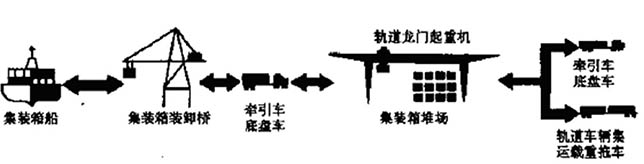

图5-17 装卸桥-跨运车方案 5.4.2 装卸桥-轮胎式门式起重机方案 该方案是码头前沿采用装卸桥进行集装箱船的装卸,水平搬运采用底盘车,堆场采用轮胎式门式起重机。这种工艺方案是把装卸桥对集装箱船进行集装箱的装卸作业,码 头前沿到集装箱编排场、集装箱堆场通过底盘车连接。集装箱运到堆场后,再用轮胎式门式起重机进行场地作业。轮胎式门式起重机也可进行内陆车辆的换装作业。 轮胎式门式起重机的主要优点有:场地面积利用率高,装卸效率高,灵活性比较大,能适应铁路、公路车辆的运输;轮胎式门式起重机可以说是一种增大了自由弯度和宽 度的跨运车,它可跨1~7排集装箱和一条底盘车通道,能堆码3~4层集装箱;操作简便;便于实现自动化和电子计算机的管理。主要缺点:轮压比较大,一般为50 t,对 场地要求高;对驾驶员操作技术要求高。 该方案比较适合于年通过量8~10万TEU的集装箱码头使用。该方案如图5-18所示。

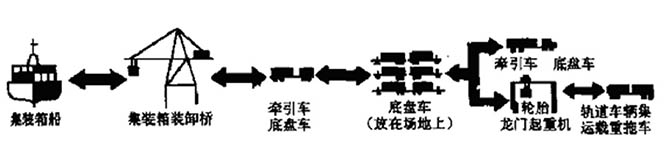

图5-18 装卸桥-轮胎式门式起重机方案 5.4.3 装卸桥-轨道式门式起重机方案 这种工艺方案是通过装卸桥把集装箱从船卸到码头前沿的底盘车上,通过底盘车把集装箱运到堆场,堆场作业采用轨道式门式起重机。 轨道式门式起重机的主要特点是:机械沿轨道运行,具有能实现自动化控制的优点。与轮胎式门式起重机相比,堆场堆箱的自由空间和宽度更大,在所有集装箱堆场机械 中场地面积利用率最高,单位面积堆箱数最多,它可跨14排或更多排集装箱,堆码高度可达4~5层集装箱。机械机构简单,操作比较可靠,但初始投资大。 该方案适合年吞吐量10万TEU以上或两个以上连续泊位的集装箱码头使用。该方案如图5-19所示。

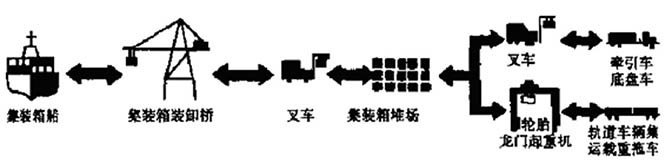

图5-19 装卸桥-轨道式门式起重机方案 5.4.4 装卸桥-底盘车方案 这种工艺方案是码头前沿采用装卸桥,水平搬运及堆场作业均采用底盘车。底盘车按其使用场所不同,分为一般公路用和货场用两种。一般公路上用的底盘车长、宽、高 外廓尺寸及轮压和轴负荷均应符合国家标准规定;货场运输用的底盘车外廓尺寸一般可不受国家对于车辆限界的规定限制,但挂车的全长和轴负荷要考虑到码头货场道路 的技术条件。 采用该方案,从船上卸下来的集装箱直接安放在底盘车上,集装箱放在底盘车上后,用牵引车把它拖到场地,在场地,集装箱存放在挂车上,当需要进行内陆运输时,很 方便地用牵引车将其拖走。 这一方案与前几种方案比较,集装箱不落地,特别适合于公路四通八达的“门到门”运输方式。主要缺点是:占地面积大(一般一个泊位需要22万~25万m2的陆域); 投资大(一般每个泊位平均需配备2000~3000辆挂车);由于不能重叠堆放,故场地面积利用率很低。该方案如图5-20所示。

图5-20 装卸桥-底盘车方案 5.4.5 装卸桥-集装箱叉车方案 该方案是码头前沿采用装卸桥,水平搬运及场地采用叉车。集装箱叉车是集装箱码头上常用的一种装卸机械。一般码头前沿利用船载起重机或岸壁起重机进行装卸,码头 前沿和堆场上的作业都用叉车。叉车除了进行场地码垛作业和短距离的搬运作业外,还可用它来进行装卸车辆作业。当水平运输距离比较远时,可采用拖挂车配合作业。 叉车作业要求比较宽敞的通道及场地,因此场地面积利用率比较低。 这种工艺方式较适合年吞吐量3万TEU以下沿海散件杂货泊位兼作集装箱泊位使用,或兼作修理箱场地和空箱场地作业。该方案如图5-21所示。

图5-21 装卸桥-叉车方案 |